Das vollautomatisierte, partielle Beschichtungsverfahren Trace Coating ist unsere neueste Innovation, die sowohl die Ressourcen- als auch die Energieeffizienz auf ein neues Level hebt.

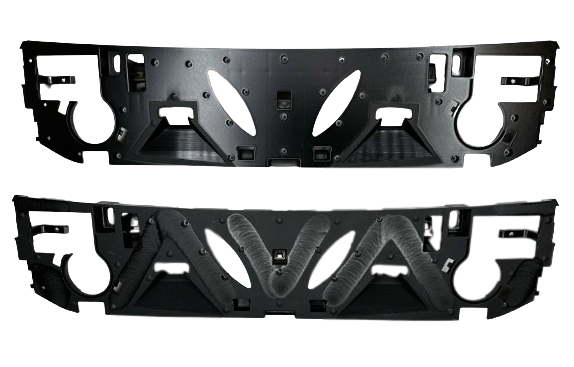

Wir bringen unser bewährtes Beschichtungsmittel KleverPLAST®-tech UV mittels Trace Applikation nur dort auf, wo es eine Funktion erfüllen muss. Alle anderen, möglicherweise Funktions- oder Designbereiche, bleiben beschichtungsmittelfrei und unberührt. So erreichen wir eine maximale Ressourceneffizienz.

Zusätzlich setzen wir auf eine Trocknung des Beschichtungsmittels durch Strahlungswärme statt Konvektion. Neben der gesteigerten Energieeffizienz erreichen wir so eine verminderte Bauteildurchwärmung, minimieren also das Risiko einer Deformation.

Die optimale Ressourcennutzung und maximale Energieeffizienz machen Trace Coating zu einem nachhaltigen und wirtschaftlichen Angebot.

Eine vollintegrierte, optoelektronische 100 % Prüfung ermöglicht auch die Absicherung für sicherheitsrelevante Bauteile. Ein Sicherheitsaspekt, der insbesondere für ADAS Halteplatten zu erwarten ist.

Innovation ist für uns kein einmaliger Meilenstein, sondern ein fortlaufender Prozess. Deshalb endet unsere Arbeit nicht mit der Einführung neuer Technologien – wir verfolgen konsequent das Ziel, bestehende Lösungen kontinuierlich zu optimieren.

Im Rahmen eines staatlich geförderten ZIM-Projekts (Zentrales Innovationsprogramm Mittelstand) haben wir gemeinsam mit der Technischen Hochschule Köln an einem zukunftsweisenden Forschungsvorhaben gearbeitet: der Weiterentwicklung unserer innovativen Technologie Trace Coating durch den Einsatz Künstlicher Intelligenz.

Dabei ist es uns gelungen, eine KI-basierte Lösung zu entwickeln, die die Spurbreite während des laufenden Produktionsprozesses überwacht automatisch nachregelt noch bevor Abweichungen eintreten. Diese intelligente Steuerung hat signifikante Verbesserungen ermöglicht:

Deutlich verkürzte Einricht- und Leerlaufzeiten

Erhöhung der Wiederholgenauigkeit, Optimierung Prozesssicherheit

Erhöhte Energieeffizienz und Produktivität

Reduzierter Verbrauch an Beschichtungsmitteln, was gleichzeitig zu einer weiteren Senkung unseres CO₂-Fußabdrucks beigetragen hat

Dieses Projekt zeigt eindrucksvoll, wie gezielte Forschung und Entwicklung mit praxisnahen Anwendungslösungen Hand in Hand gehen – und welchen Mehrwert smarte Technologien für nachhaltige Produktionsprozesse leisten können.

Mit Klever Beschichtungstechnik und Trace Coating profitieren Sie von unserem fortschrittlichen Beschichtungsverfahren, das auf Effizienz, Qualität und Nachhaltigkeit setzt und gleichzeitig präzise und optimale Ergebnisse für Ihre Beschichtungsanforderungen ermöglicht.

Durch verschiedene, kombinierte Vorbehandlungen aktivieren wir die Oberfläche und schaffen die perfekte Grundlage für unsere Beschichtung.

• DELTA-PROTEKT® KL100

• DELTA-PROTEKT® KL120

• BASE 120

• DELTA®-TONE 9000

• DELTA-PROTEKT® KL105

• BASE 105

• DELTA-PROTEKT® KL130

• D21

• B46

• Klevercol®

• KleverPLAST®

• KleverPLAST®-tech UV trace

• KleverPUR®

• KleverPLAST®-tech UV

• DELTA®-SEAL silber

• DELTA®-SEAL schwarz

• DELTA®-SEAL weitere Farbtöne auf Anfrage

• DELTA-PROTEKT® TC 502 GZ (silber)

(Dörken Top 502 GZ)

• TOP 500 BLACK (GZ)

• DELTA®-SEAL silber GZ

• DELTA®-SEAL schwarz GZ

• SEAL 711 BLACK (GZ)

• SEAL 711 SILVER (GZ)

• DELTA-eLACK® 800 (KTL)

• B18

• B18E

• P35

• E10AT

• B28N

• B28Nbl

• Xylan® 5230

• Klevercol®

• KleverPUR®

• KleverPLAST®

• KleverPLAST®-tech UV trace

• KleverPLAST®-tech UV

• DELTA-PROTEKT® VH 300

• DELTA-PROTEKT®VH 301.1 GZ

• DELTA-PROTEKT®VH 315

• DELTA-PROTEKT®VH 301 GZ

• DELTA-PROTEKT®VH 302 GZ

• DELTA-PROTEKT® TC 502 GZ (silber)

(Dörken Top 502 GZ)

• Finigard 105

• DELTA®-LUBE 10 grün

• DELTA®-LUBE 50

• Torque 'N' Tension Fluid

• Torque 'N' Tension UV Fluid

• Gleitmo 603

• Gleitmo 627

• Gleitmo 605

• Bufo WAX L

• OKS 1300

• OKS 1710

• microGLEIT DF 921