Mit der Entwicklung, Einführung und Erweiterung des Klever-eigenen Produktportfolios durch Klevercol®, KleverPUR® und KleverPLAST® haben wir jeweils neue Innovationsstufen in der Beschichtung für nachfolgende Verklebe-Anwendungen erreicht.

Der stetig steigende Anteil an Fahrer-unterstützenden Sensoren in der Automobilindustrie und dem parallel dazu steigenden Bedarf an autonomer, digital gesteuerter Regelungstechnik führt zu einem gestiegenen Anspruch an die Befestigungssysteme der Sensorik und Kameratechnik.

Aus diesem Grund wurde Klevercol®, KleverPUR®, KleverPLAST® und KleverPLAST®-tech UV entwickelt. Nachhaltige Produkte zur funktionellen Beschichtung von Oberflächen für hocheffiziente Klebstoffe auf nahezu allen Grundsubstraten.

Mit Klevercol® und KleverPUR® stehen Beschichtungsmittel für metallische und nicht-metallische Grundsubstrate zur Verfügung. Sie finden Einsatz vor allem bei Spiegelhalteplatten und Sensorhalterungen.

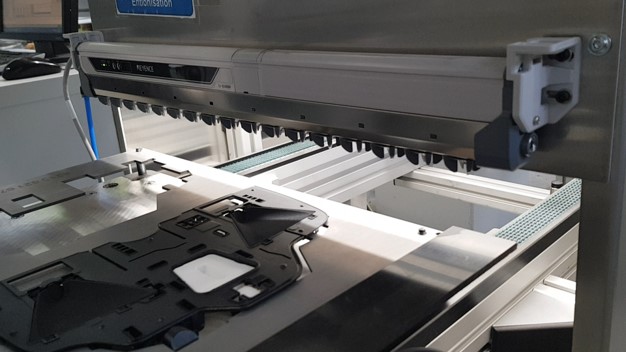

Mit KleverPLAST® und KleverPLAST®-tech UV bieten wir Oberflächen sowohl für glasfaser- und glaskugelverstärkte Kunststoffe als Metall-Substitution als auch für diverse technische Kunststoffe zur Realisierung äußerst komplexer Spritzgieß-Geometrien an. Sie finden Anwendung bei einer Vielzahl an Produkten, vom Regen- und Lichtsensorhalter bis zum Multifunktions-Bracket (ADAS-Systeme).

Einer der Vorteile der Klever-eigenen Beschichtungsmittel ist die Beständigkeit der Applikation mit einer Haltbarkeit von über 1 Jahr. Zusätzlich ergibt sich die Möglichkeit einer exakten Nachweisbarkeit in der Anwendung von KleverPLAST®-tech UV.

Mit unserem Klever-eigenen Produktportfolio bieten wir die perfekte funktionelle Oberfläche für die zuverlässige Verklebung in einer Vielzahl von Anwendungsfällen an - mit einem hohen Grad an Nachhaltigkeit und Effizienz.

Die Anwendung des Klever-eigenen Beschichtungsmittels KleverPLAST®-tech UV erlaubt die Nachweisbarkeit und eine sichere Kontrolle der aufgebrachten Oberfläche.

Die gezielte Beschichtung hat nicht nur klare Vorteile in der Effizienz, sondern auch in der Nachhaltigkeit. Die gezielte Bearbeitung führt zu einem geringeren Aufwand in der Lagerhaltung und zu einer optimierten Ressourcennutzung der verwendeten Beschichtungsmittel.